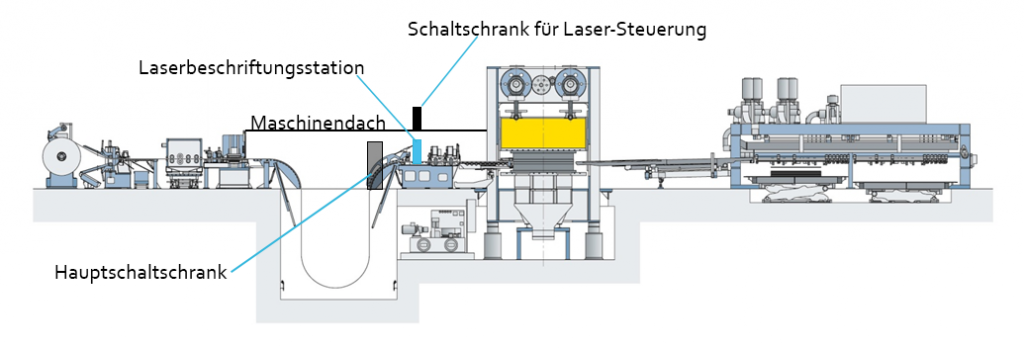

Ein evoTrQ-System wird aktuell in Betrieb genommen, ein OEM erteilt den Auftrag, evoTrQ in seinen Werken weltweit auszurollen und ein nächster internationaler Player der Automobilindustrie hat soeben ein System bestellt. Somit haben wir im Rahmen des evoTrQ Track and Trace Systems bereits insgesamt 10 Laserstationen für die Schneidanlage und 15 Kamerasysteme FOL für die verschiedensten Pressen geliefert.

Das System bewährt sich, da bei evoTrQ auf die Laserbeschriftung der einzelnen Platinen gesetzt wird. Der Vorteil dieser Laserbeschriftung ist, dass man das Material im gesamten Werk verfolgen kann, die Beschriftung nach dem Lackieren jedoch nicht mehr sichtbar ist. Bei Bedarf könnte man die Lackierung jedoch wieder entfernen und dadurch die Beschriftung wieder sichtbar machen. Das ist äußerst sinnvoll im Falle eines Unglücks, da man durch das Einlesen des 11-stelligen Beschriftungscodes deutlich sehen kann, welcher Hersteller das Material geliefert hat und wie z.B. die Materialeigenschaften des verwendeten Materials waren. Strukturteile können von vornherein auch so markiert werden, dass man die Beschriftung nach dem Lackieren noch lesen kann.

Grundsätzlich erfolgt die Laserbeschriftung in der Coillinie im Durchlauf. Dabei ist es vollkommen egal, wie viele Teile nacheinander oder parallel geschnitten werden. Die Laseranlage ist entsprechend konfigurierbar.

Nach dem Beschriften werden die aktuellen Daten des Materials der Platinennummer in der Cloud zugeordnet. Dazu gehören die Ölschichtdicke, die Rauheit, die Zugfestigkeit und weitere technische Daten. Beispielsweise ist es möglich festzustellen, ob die Platine am Anfang, in der Mitte oder am Ende des Coils geschnitten wurde. Gerade am Anfang und Ende des Bandes können die Materialdicke und weitere Werte abweichen.

Mittlerweile gibt es auch Bestrebungen, dass das Band des gelieferten Coils mit einem Code, dem entsprechende Materialkennwerte längenzugehörig – wie z.B. die Banddicke – zugordnet sind, bedruckt wird. Dieser Code wird mit einer Kamera in der Coillinie gelesen und die hinter dem Code liegenden Messwerte den Platinen zugeordnet. Somit kann man auch Änderungen der Werte über die Länge verfolgen und in den Prozess einfließen lassen.

Die entstandenen Platinenstapel werden an der Pressenlinie entstapelt und ein Kamerasystem liest FOL den aufgelaserten Code, um dem Material weitere Daten aus der Presse zuzuordnen. So ist man in der Lage, von der geschnittenen Platine bis zum fertigen Auto, jederzeit die Eigenschaften der einzelnen Teile zu analysieren.