evoTrQ, expands the possibilities in your pressing plant

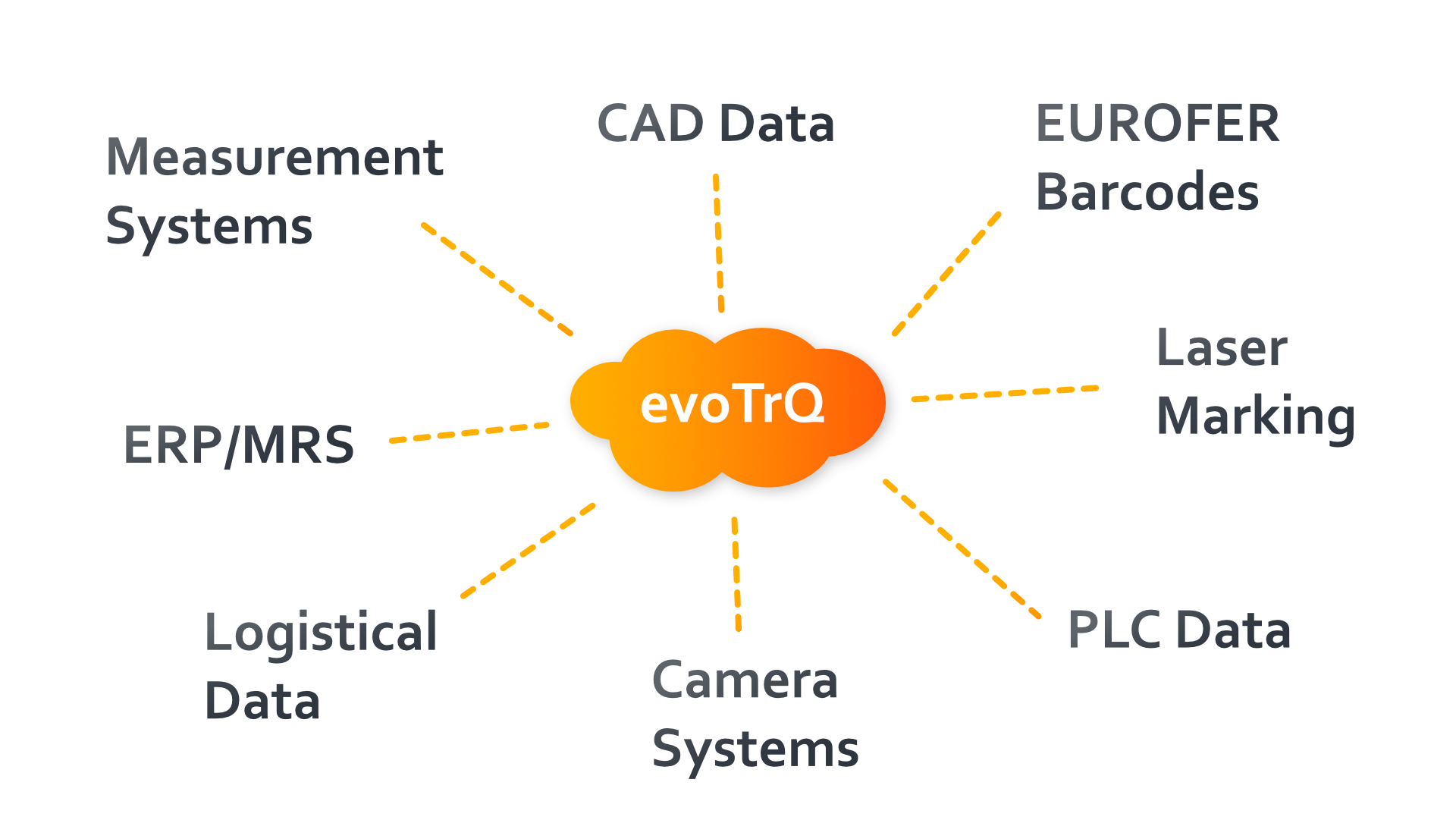

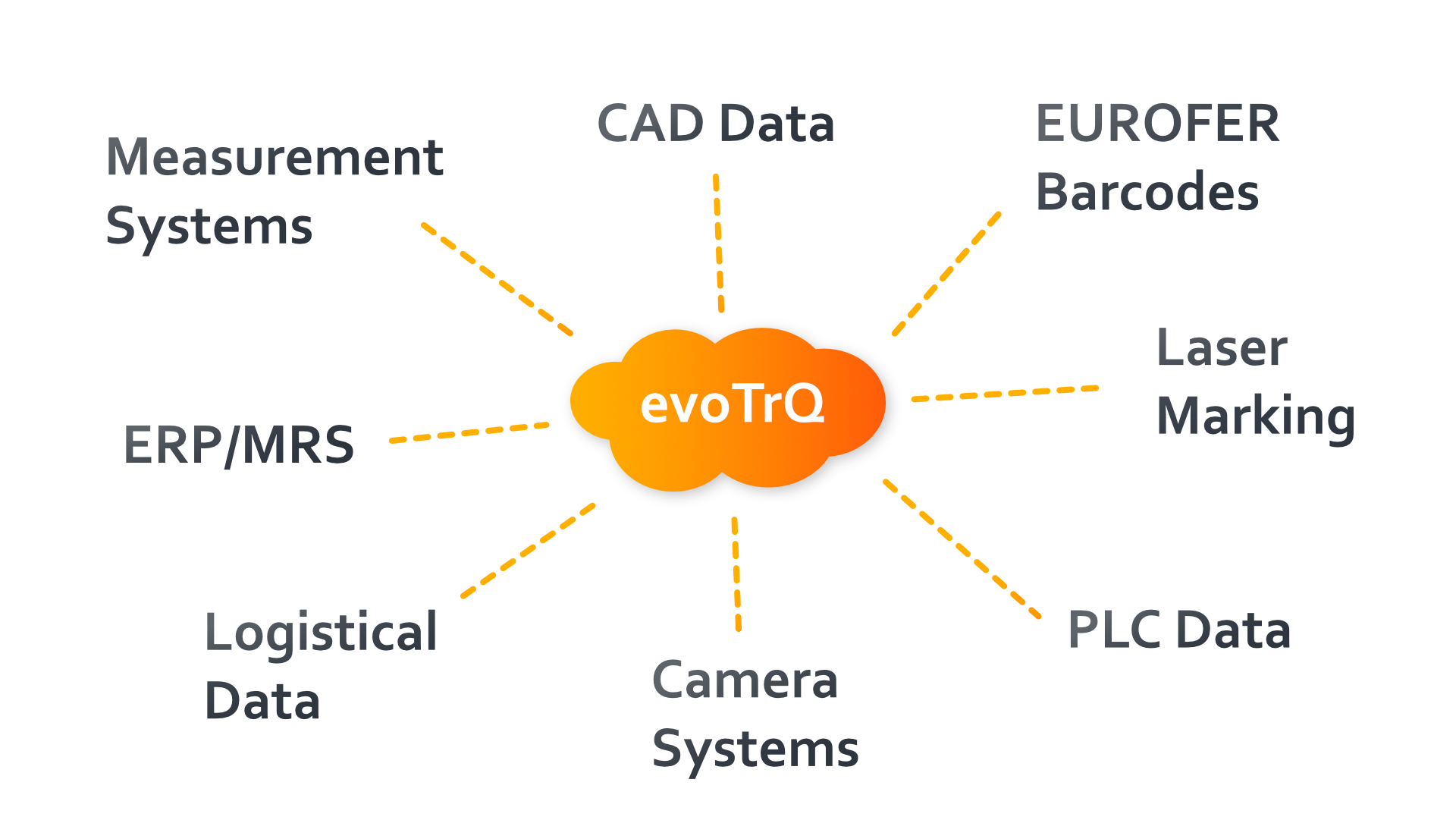

evoTrQ offers innovative system components that benefit the manufacturing processes in your press shop. Sophisticated data acquisition and near-real-time visualization enable the adaptation of ongoing production processes and support the development of comprehensive analysis potentials. In this way, you can continuously expand your knowledge of the entire process handling. This enables active optimization of the manufacturing process – before, during and after production in the press shop.

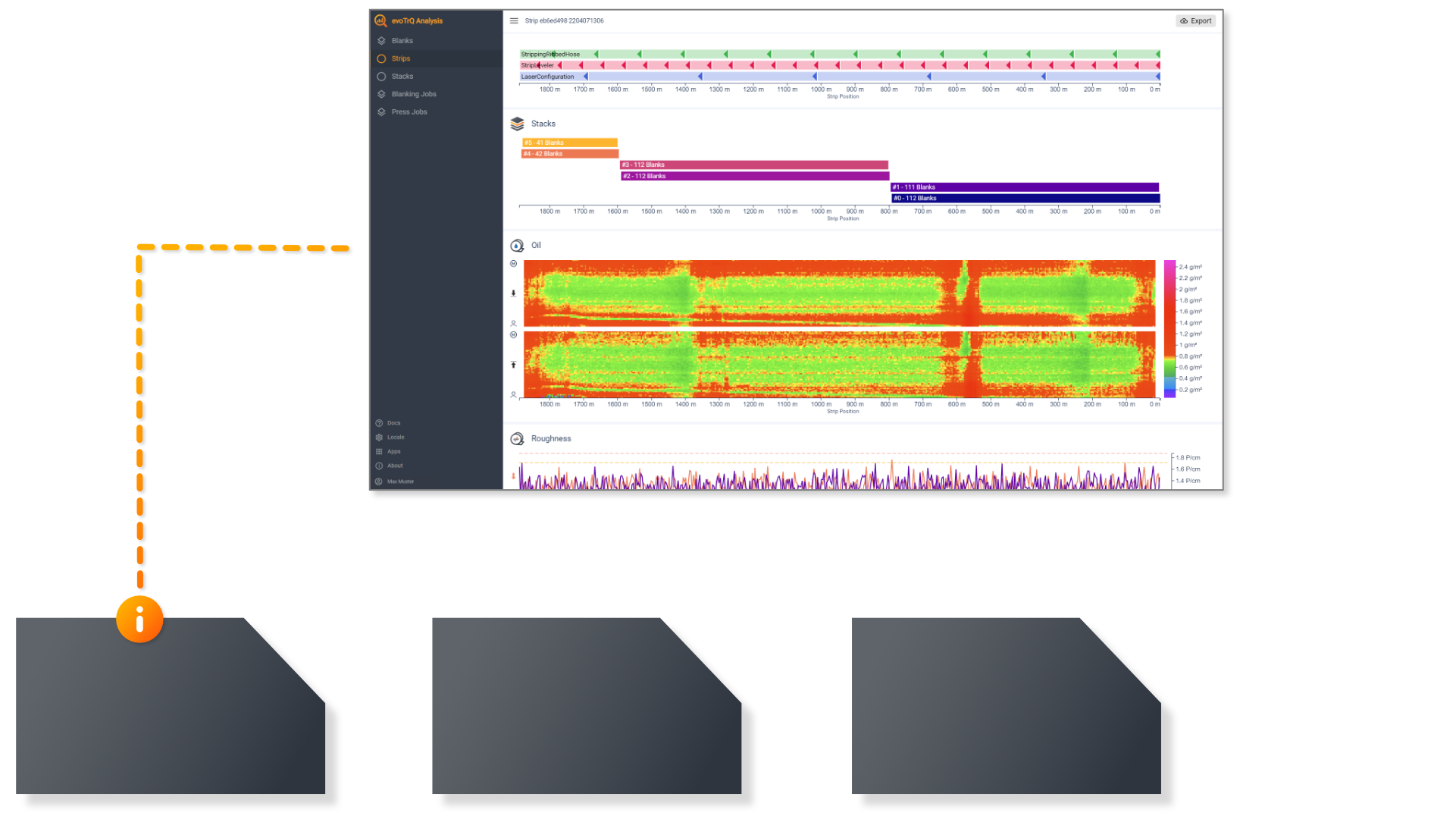

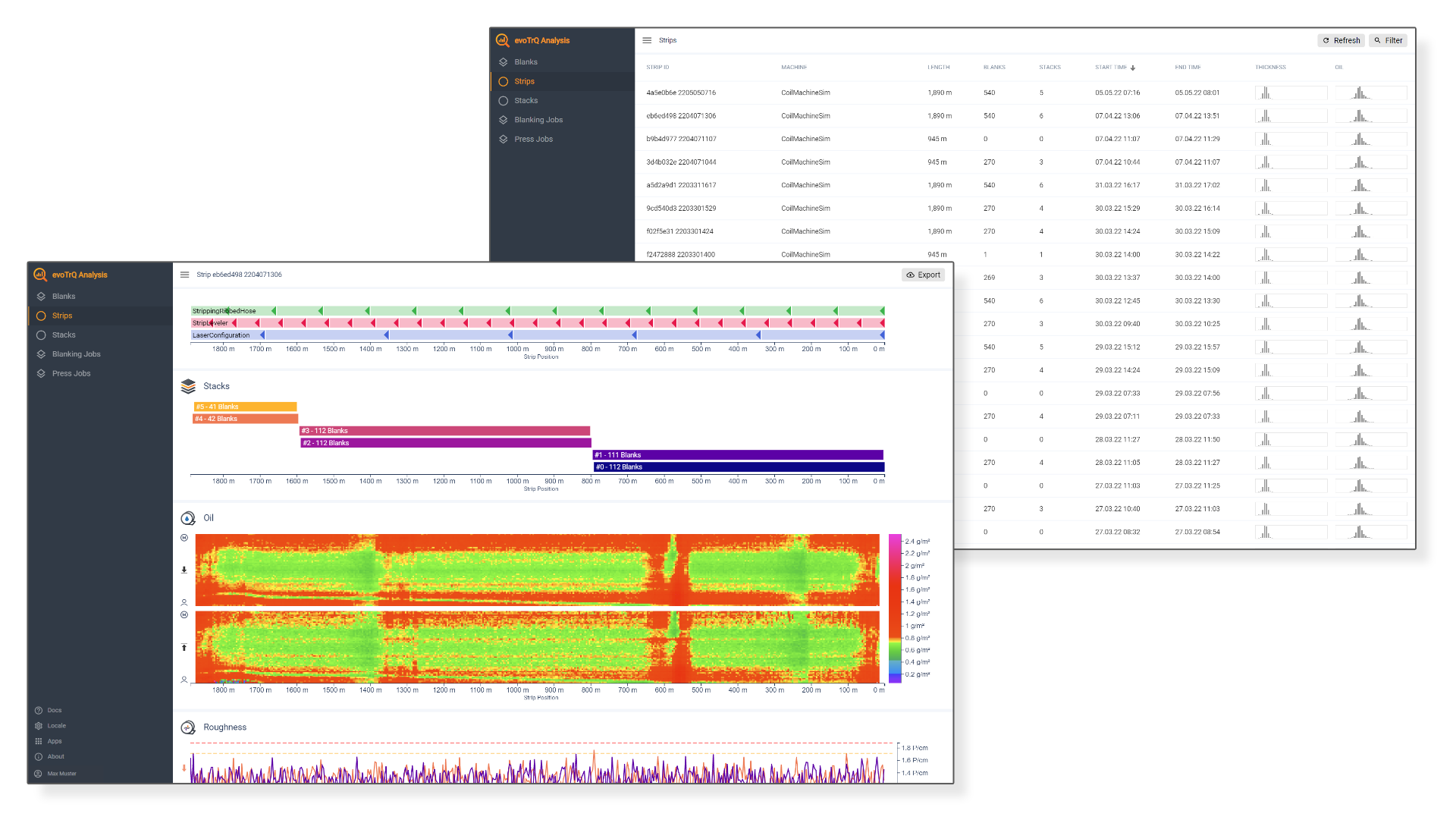

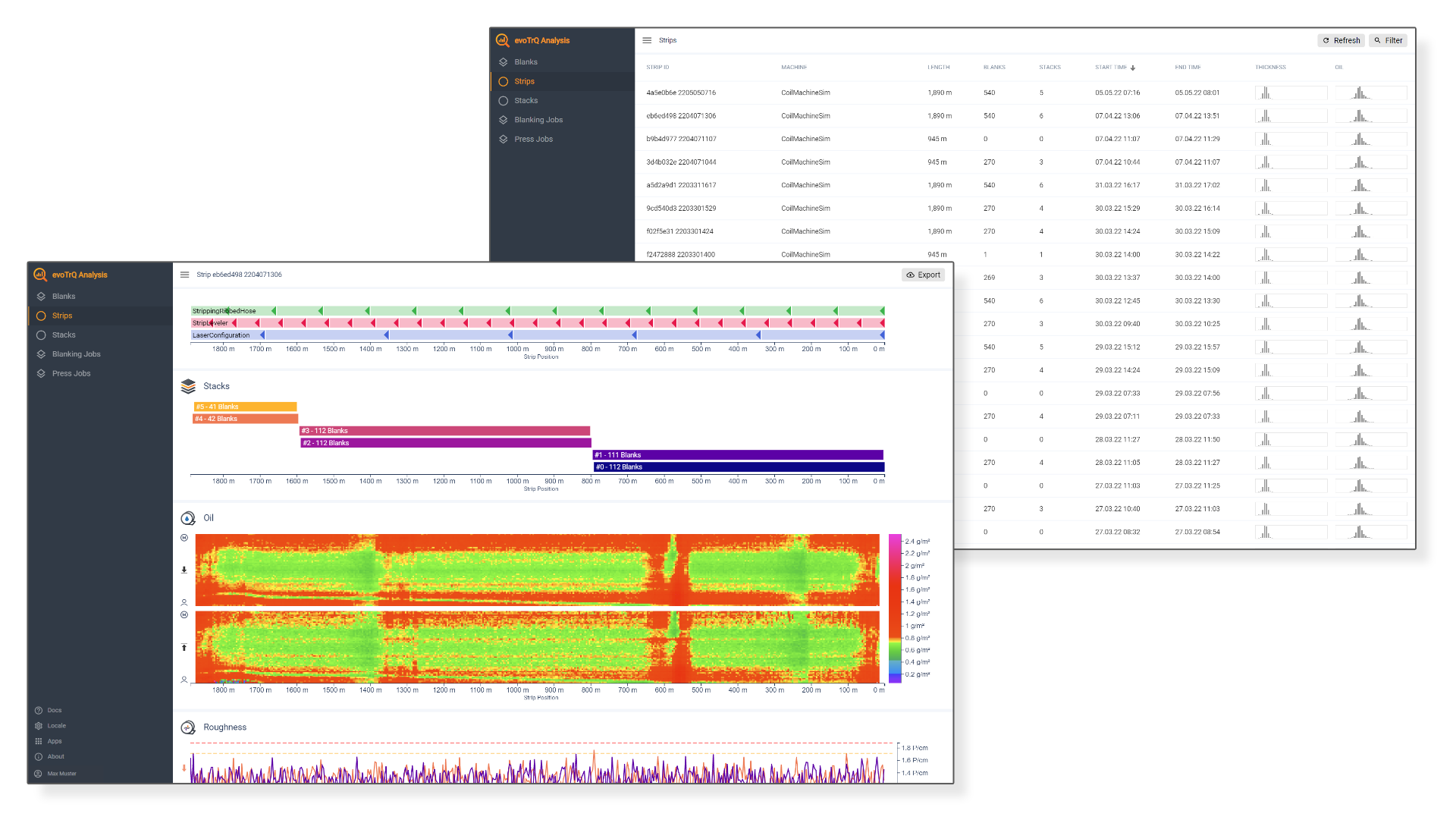

With evoTrQ, process data, material properties and logistical information are assigned with component precision and can thus be evaluated in detail.

The analysis application makes it possible to precisely evaluate the orders, coils and components and to identify optimization potential.

By labelling with a marking laser, each component can be clearly identified at any time.

The settings application makes it possible to conveniently configure the marking positions using CAD data from the blank design.

evoTrQ makes it possible to react proactively to fluctuations in material properties at the forming press. This reduces rejects and increases efficiency and quality.

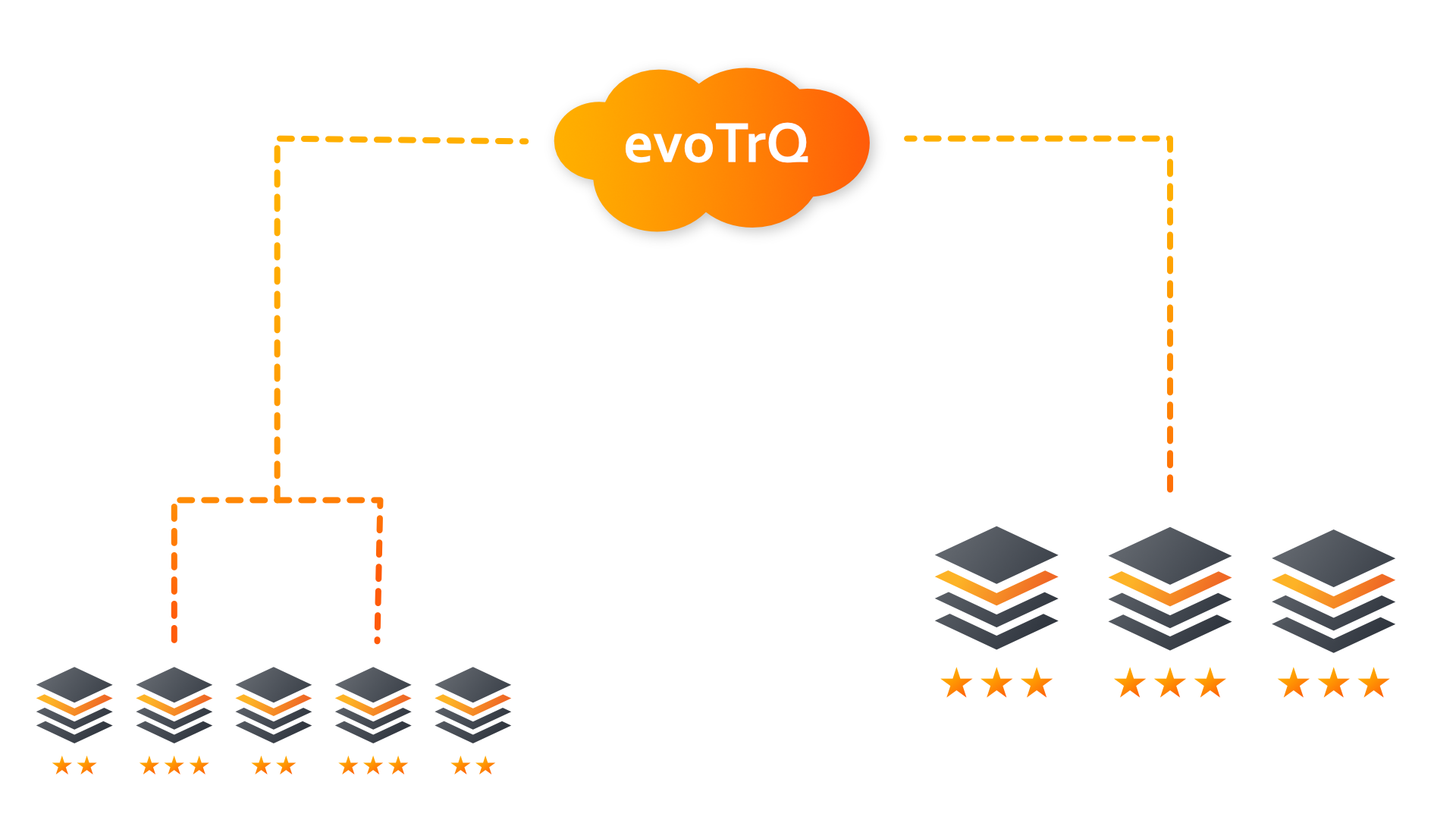

Thanks to the comprehensive data, it is possible to take material properties into account and select suitable stacks as early as the planning stage of a press job.

This reduces fluctuations in the material properties and reduces quality problems in the forming process.

To date, the tolerance ranges of the coils used in terms of material thickness have been determined by the experience and the respective know-how of the plant operator. evoTrQ provides an empirical basis for defining limit values by collecting a wide range of information on the quality of the end products and making it available for analysis.

As a result, tolerance limits can be determined much more precisely and potential savings in the area of material procurement can be revealed.

evoTrQ collects data and makes it available to you for analysis so that you can draw the right conclusions, increase the proportion of high-quality components and increase your productivity.

With evoTrQ, the components of a vehicle can be traced back to the original coil. This means that in the event of defects, vehicles that could also be affected can be quickly located.

The evoTrQ dashboard enables the current order to be tracked in real time, down to the exact component. This makes it possible to react promptly to irregularities and to adapt the process.

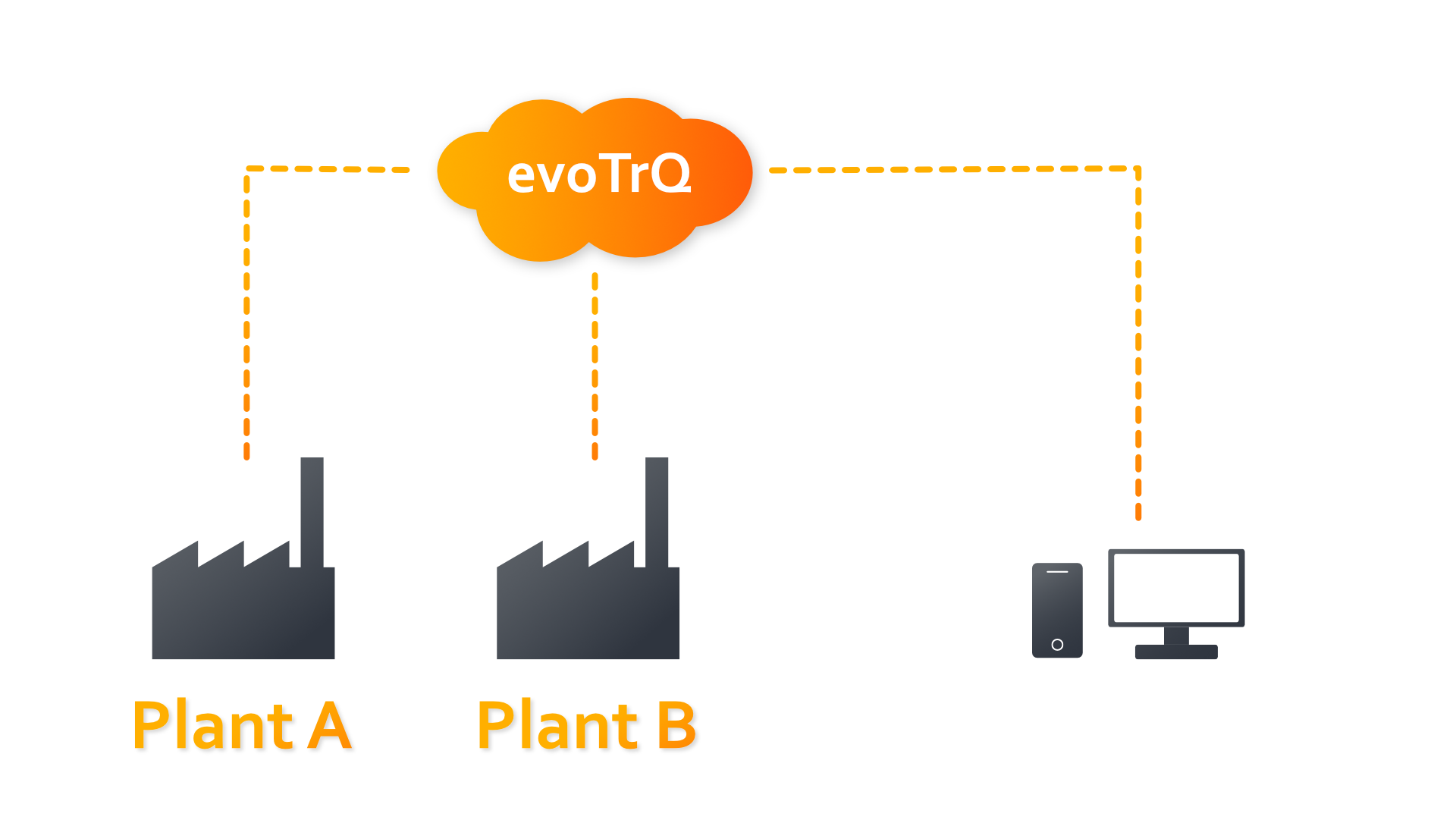

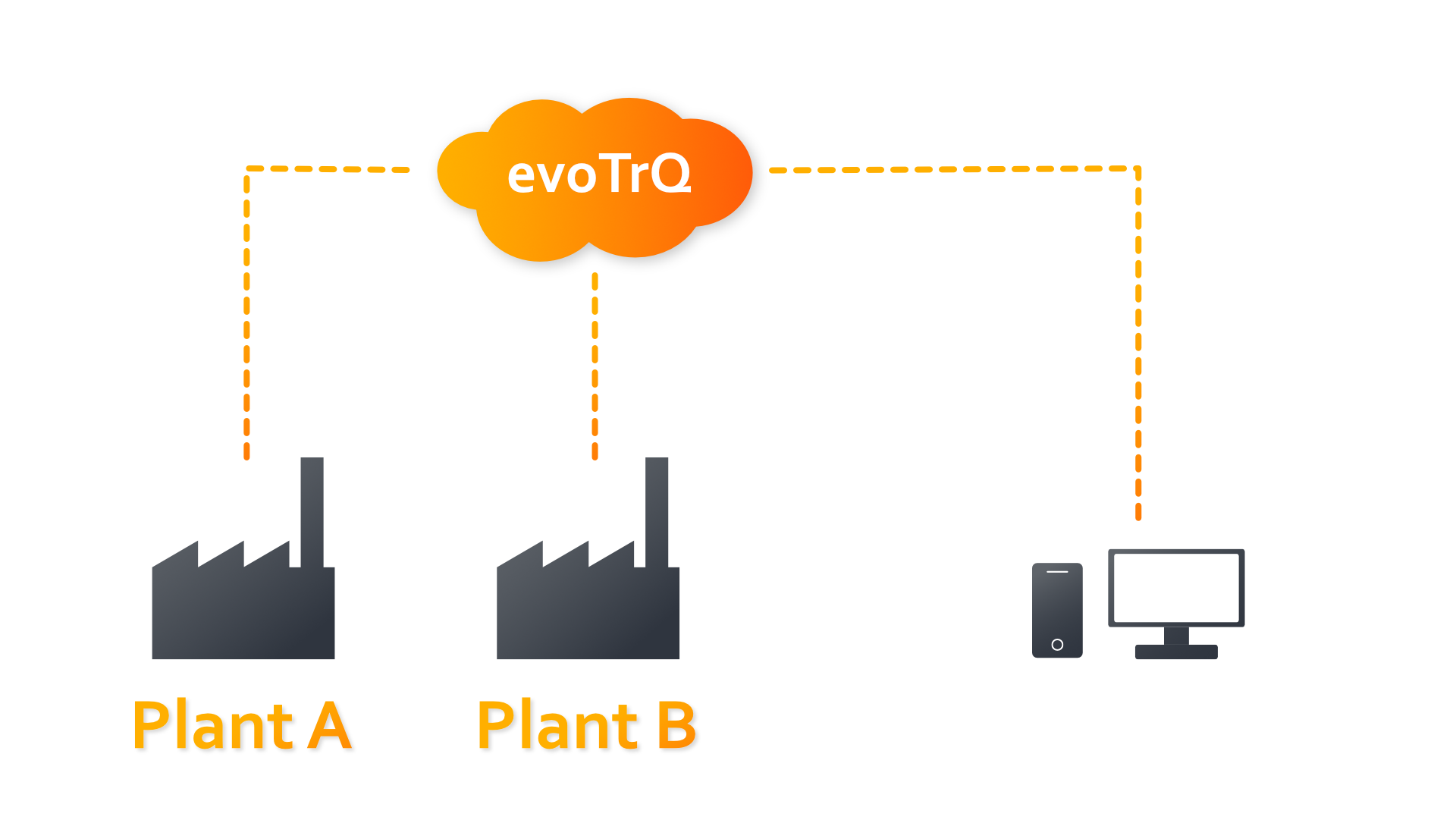

All data is collected centrally in a database and is therefore available across locations. This means that components that are cut and formed in different plants can also be tracked.

Analysis and active optimization of the manufacturing process – before, during and after production

Materialverluste können sich durch wechselnde Materialparameter (z. B. Blechdicke, Beölung) ergeben, die negativen Einfluss auf das Pressergebnis nehmen. Gerade in Zeiten enorm steigender Energiekosten bekommt dieser Punkt eine große Bedeutung.

Bei einer 6-Stufenpresse durchlaufen mindestens 7 Bauteile den Pressprozess, bis die Qualitätsprüfung überhaupt eine Chance zur Fehlerrealisierung hat. Ausgehend von einer durchschnittlichen Pressgeschwindigkeit von 5 Sek. / Hub durchlaufen mindestens weitere 3-4 Bauteile den Pressprozess, bevor die Qualitätssicherung regulierend eingreifen kann.

evoTrQ ermöglicht vorausschauend eine Erfassung der Materialparameter, wodurch das Bedienpersonal in die Lage versetzt wird, die Pressprozesse entsprechend anzupassen. Mögliche Szenarien sind z. B. eine sprunghafte Änderung der Dicke, Schwankungen in der Beölung oder sonstiger beeinflussender Parameter.

Im Rahmen der Parameteranpassung kann man durchschnittlich von 2-3 verlorenen Bauteilen ausgehen, gegenüber von 10-12 Bauteilen im herkömmlichen Verfahren.

No Data Found

No Data Found

Angenommener Wert eines Bauteils 65€ * 10 defekte Bauteile = 650€

Angenommener Wert eines Bauteils 65€ * 2 defekte Bauteile = 130€

Einsparpotential pro Materialänderung im Auftrag

Der Kerngedanke von evoTrQ liegt in der Bereitstellung von Daten. Dies ermöglicht Einsparpotenziale bei Fehleranalysen. Mit jedem Auftrag, der über evoTrQ abgebildet wird, erhöht sich das zur Verfügung stehende Datenmaterial.

Bei Qualitätsproblemen eröffnet sich somit z. B. die Möglichkeit, das in den Umformprozess gelangte Eingangsmaterial genauer zu betrachten.

Mit Informationen zu Änderungen der Material- und Prozessparameter in der Coillinie können materialbasierende Ursachen schneller ausgeschlossen bzw. gefunden werden.

Mit zunehmender zur Verfügung stehender Datenmenge kann der Anlagenstillstand so erheblich reduziert werden, da die Ursachen der Qualitätsprobleme schneller aufgefunden werden können.

Stillstandszeiten von bis zu 30 Minuten für Fehleranalysen zur Beseitigung von komplexen Qualitätsproblemen sind nicht selten. evoTrQ offeriert durch die gesammelte Datenmenge umfangreiches Analysepotenzial, welches die Fehlersuche vereinfacht und somit dazu beiträgt, die Stillstandszeit signifikant zu minimieren. Bei einem angenommenen Wert von 3.000€ pro Anlagenstunde summieren sich die Einsparungen sehr schnell.

No Data Found

No Data Found

Kosten/Anlagenstunde 3.000€ * 30min Anlagenstillstand/Auftrag wegen Fehlersuche = 1.500€/Auftrag

Kosten/Anlagenstunde 3.000€ * 10min Anlagenstillstand/Auftrag wegen Fehlersuche = 500€/Auftrag

Einsparpotential pro Auftrag

Wie bereits erläutert, liegt der Kerngedanke von evoTrQ in der Bereitstellung von Daten. Eine Reduzierung der Ausfallzeit bietet nicht nur Einsparpotenziale, sondern ermöglicht auch eine größere Wertschöpfung durch ein erhöhtes Produktionspotenzial. Eine um 2/3 niedrigere Maschinenausfallzeit im Fall einer Fehleranalyse bei einem Qualitätsproblem führt gleichermaßen in diesem Zeitraum zu einer um 2/3 höheren Wertschöpfung.

Mit jedem Auftrag, der über evoTrQ abgebildet wird, erhöht sich das zur Verfügung stehende Datenmaterial.

Bei Qualitätsproblemen eröffnet sich somit z. B. die Möglichkeit, das in den Umformprozess gelangte Eingangsmaterial genauer zu betrachten.

Mit Informationen zu Änderungen der Material- und Prozessparameter in der Coillinie können materialbasierende Ursachen schneller ausgeschlossen bzw. gefunden werden.

Mit zunehmender zur Verfügung stehender Datenmenge kann der Anlagenstillstand so auf ein Minimum reduziert werden, da die Ursachen der Qualitätsprobleme schneller aufgefunden werden können.

Stillstandszeiten von bis zu 30 Minuten / Schicht für Fehleranalysen zur Beseitigung von komplexen Qualitätsproblemen sind nicht selten. evoTrQ offeriert durch die gesammelte Datenmenge umfangreiches Analysepotenzial, welches die Fehlersuche vereinfacht und somit dazu beiträgt, die zur Verfügung stehende Produktionszeit zu erhöhen.

No Data Found

No Data Found

Angenommener Preis/Bauteil 65€ * 12Hübe/min * 30min Anlagenstillstand/Auftrag wegen Fehlersuche = 23.400€/Auftrag

Angenommener Preis/Bauteil 65€ * 12Hübe/min * 30min Anlagenstillstand/Auftrag wegen Fehlersuche = 23.400€/Auftrag

Angenommener Preis/Bauteil 65€ * 12Hübe/min * 10min Anlagenstillstand/Auftrag wegen Fehlersuche = 7.800€/Auftrag

Erhöhung der Wertschöpfung

Wenn aufgrund eines übersehenen Fehlers bei der End of Line Prüfung eine komplette Karosse gesperrt wird, müssen die Nachbarbauteile identifiziert werden, um sichergehen zu können, dass keine weiteren betroffenen Bauteile im Montageprozess sind. Wird der Fehler nach dem Lackierprozess entdeckt, erhöht sich der Aufwand für die Suche um ein Vielfaches.

Hier spielt evoTrQ seine Stärken aus, da durch die auch nach dem Umformprozess noch lesbare Identifikationsnummer alle im Karosserierohbau verbauten Teile identifiziert und mit der VIN Nummer verknüpft werden können.

Abhängig von der Menge an betroffenen Teilen kann sich der Suchaufwand schnell auf 10 – 15 Stunden belaufen.

No Data Found

No Data Found

Angenommene Kosten/Arbeitsstunde Qualitätsprüfung 100€ * 10 Stunden = 1.000€ + gesperrte Karosserien

Angenommene Kosten/Arbeitsstunde Qualitätsprüfung 100€ * 1 Stunde = 100€ + gesperrte Karosserien

Einsparpotential pro gesuchten Fehler

Einsparung pro Jahr

Die Summe aus der hier gezeigten einfachen Hochrechnung ergibt ein Einsparpotenzial von bis zu 10.000.000€ pro Jahr durch direkte Materialeinsparungen und eine erhöhte Wertschöpfung aufgrund der effizienteren Linienauslastung.

Der reine Wert für Materialeinsparung beläuft sich auf bis zu 300.000€. Tendenz steigend durch die sich laufend erhöhenden Energiekosten.

304.200€

585.000€

9.126.000€

32.400€

*Die aufgeführte Hochrechnung bezieht sich auf einen Projektionszeitraum von einem Jahr mit einer 75%igen Linienauslastung.*

Material losses can result from changing material parameters (e.g. sheet thickness, oiling), which have a negative influence on the pressing result. Especially in times of enormously rising energy costs, this point becomes very important.

In the case of a 6-stage press, at least 7 components pass through the pressing process before the quality inspection even has a chance to realize a defect. Assuming an average pressing speed of 5 sec. /

stroke, at least

at least another 3-4 components pass through the pressing process before quality assurance can intervene in a regulating manner.

evoTrQ enables the material parameters to be recorded in advance, enabling the operating personnel to adjust the pressing processes accordingly. Possible scenarios are, for example, a sudden change in thickness, fluctuations in oiling or other influencing parameters.

In the context of parameter adjustment, one can assume an average of 2-3 lost components, compared to 10-12 components in the conventional process.

No Data Found

No Data Found

Assumed value of a component 65€ * 10 defective components = 650€.

Assumed value of a component 65€ * 2 defective components = 130€.

Savings potential per material change in the order

The core idea of evoTrQ lies in the provision of data. This enables potential savings in root cause analysis. With each order that is mapped via evoTrQ, the available data material increases.

In the event of quality problems, for example, this opens up the possibility of taking a closer look at the input material that has entered the forming process.

With information on changes in material and process parameters in the coil line, material-based causes can be ruled out or found more quickly.

As the amount of data available increases, plant downtime can thus be significantly reduced, as the causes of quality problems can be found more quickly.

Downtimes of up to 30 minutes for root cause analysis to eliminate complex quality problems are not uncommon. evoTrQ offers extensive analysis potential through the amount of data collected, which simplifies troubleshooting and thus helps to significantly minimize downtime. Assuming a value of 3,000€ per plant hour, the savings add up very quickly.

No Data Found

No Data Found

Cost/plant hour 3.000€ * 30min plant downtime/order due to troubleshooting = 1.500€/order

Cost/plant hour 3.000€ * 10min plant downtime/order due to troubleshooting = 500€/order

Savings potential per order

As explained earlier, the core idea of evoTrQ is to provide data. Reducing downtime not only offers potential savings, but also enables greater value creation through increased production potential. A 2/3 lower machine downtime in the case of a defect analysis in the event of a quality problem equally leads to a 2/3 higher added value in this period.

With each order that is mapped via evoTrQ, the available data material increases.

In the event of quality problems, for example, this opens up the possibility of taking a closer look at the input material that has entered the forming process.

With information on changes in material and process parameters in the coil line, material-based causes can be ruled out or found more quickly.

With the increasing amount of data available, plant downtime can thus be reduced to a minimum, as the causes of quality problems can be found more quickly.

Downtimes of up to 30 minutes / shift for fault analyses to eliminate complex quality problems are not uncommon. evoTrQ offers extensive analysis potential through the collected data volume, which simplifies troubleshooting and thus helps to increase the available production time.

No Data Found

No Data Found

Assumed price/part 65€ * 12strokes/min * 30min plant downtime/order due to troubleshooting = 23.400€/order

Assumed price/part 65€ * 12strokes/min * 30min plant downtime/order due to troubleshooting = 23.400€/order

Assumed price/part 65€ * 12strokes/min * 10min plant downtime/order due to troubleshooting = 7.800€/order

Increase in value added

If a complete body is blocked due to a missed defect during end-of-line inspection, the neighboring components must be identified to ensure that no other affected components are in the assembly process. If the defect is discovered after the painting process, the search effort increases many times over.

This is where evoTrQ comes into its own, as the identification number, which can still be read after the forming process, allows all parts installed in the body shop to be identified and linked to the VIN number.

Depending on the quantity of parts involved, the search effort can quickly amount to 10 – 15 hours.

No Data Found

No Data Found

Assumed cost/working hour quality inspection 100€ * 10 hours = 1.000€ + blocked bodies

Assumed cost/working hour quality inspection 100€ * 1 hour = 100€ + blocked bodies.

Savings potential per error searched for

Savings per year

The sum of the simple extrapolation shown here results in a savings potential of up to 10

.000.000€ per year

through direct material savings and increased value added due to more efficient line utilization.

The pure value for material savings amounts to up to 300.000€. The trend is rising due to the constantly increasing energy costs.

304.200€

585.000€

9.126.000€

32.400€

*The projection listed refers to a projection period of one year with a 75% line utilization rate.