evoTrQ, erweitert die Möglichkeiten in Ihrem Presswerk

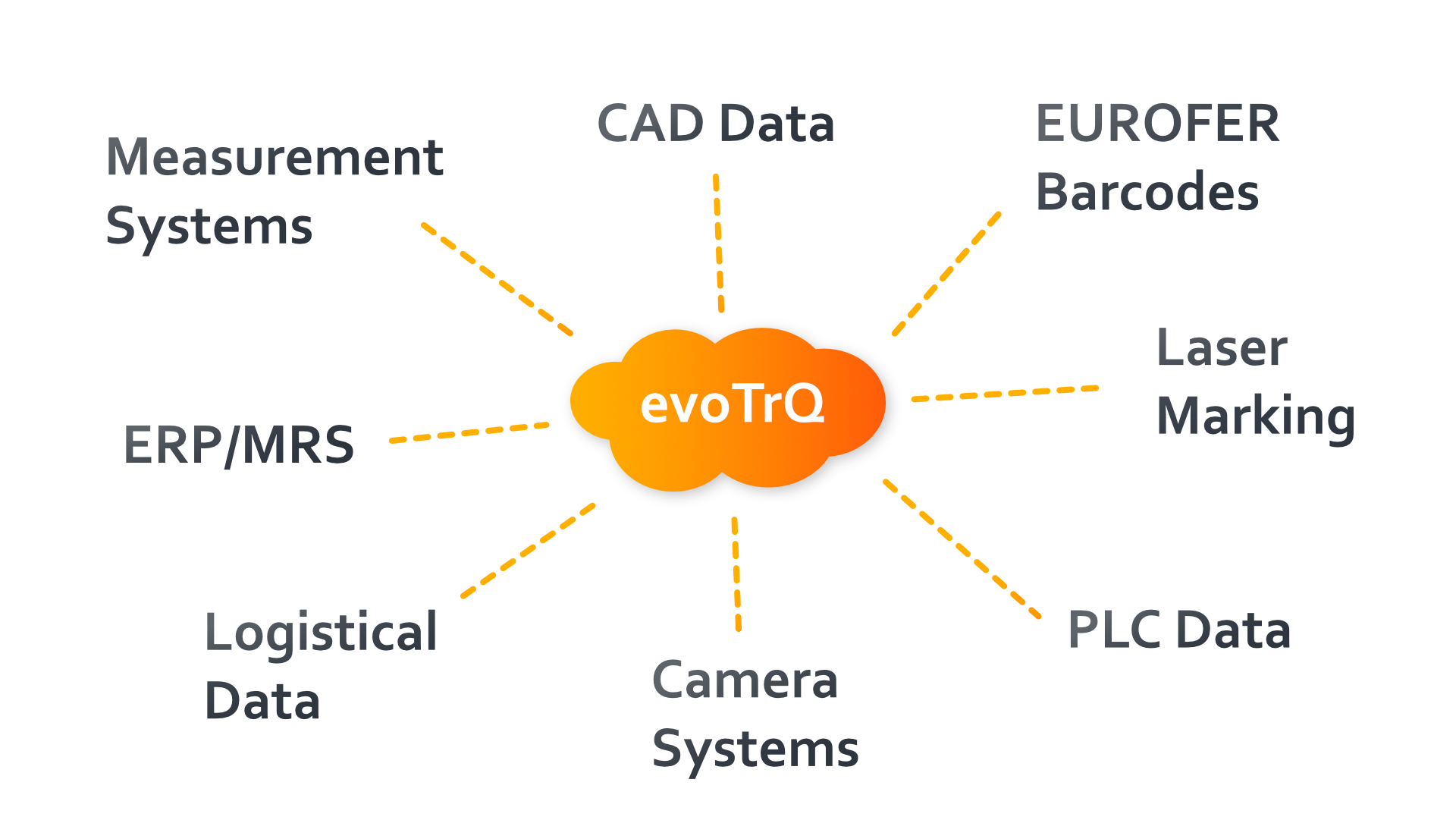

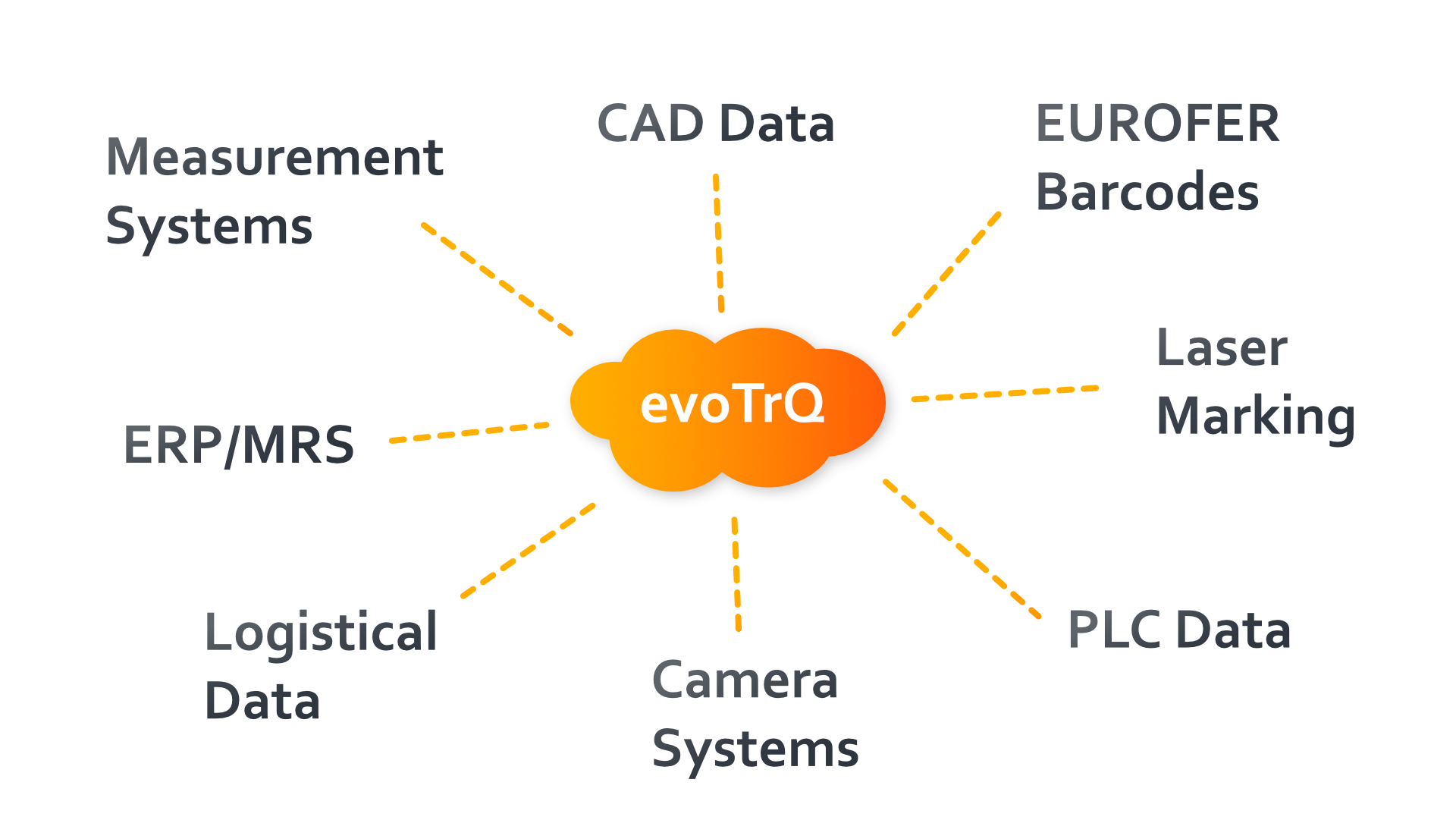

evoTrQ bietet innovative Systembausteine, von denen die Fertigungsprozesse in Ihrem Presswerk profitieren. Eine ausgereifte Datenerfassung und echtzeitnahe Visualisierung ermöglichen die Anpassung laufender Produktionsprozesse und unterstützen beim Aufbau umfassender Analysepotenziale. So können Sie Ihr Wissen über die gesamte Prozessabwicklung kontinuierlich erweitern. Dies ermöglicht eine aktive Optimierung des Fertigungsprozesses – vor, während und nach der Produktion im Presswerk.

Mit evoTrQ werden Prozessdaten, Materialeigenschaften und logistische Informationen bauteilgenau zugeordnet und können so detailliert ausgewertet werden.

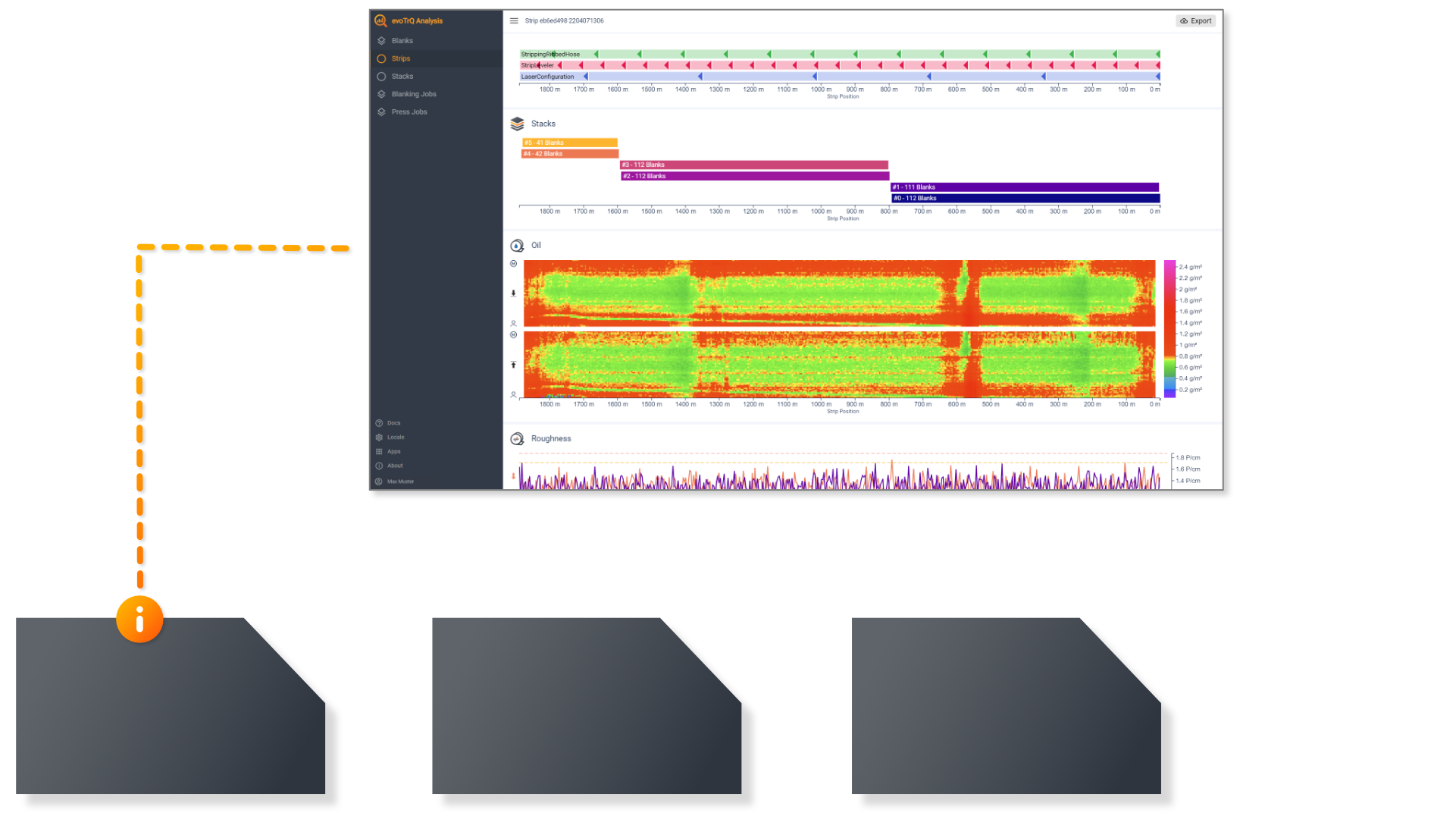

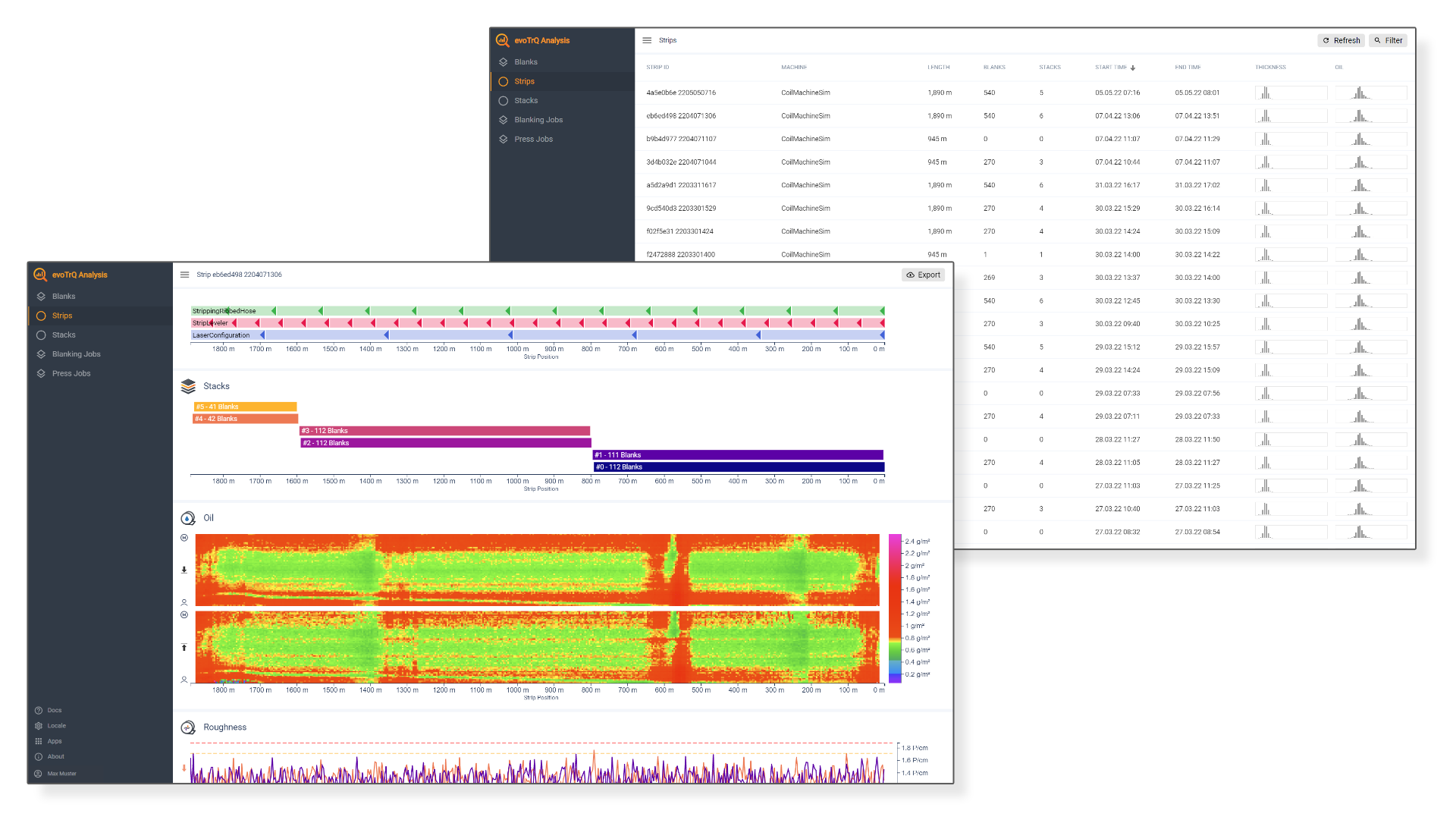

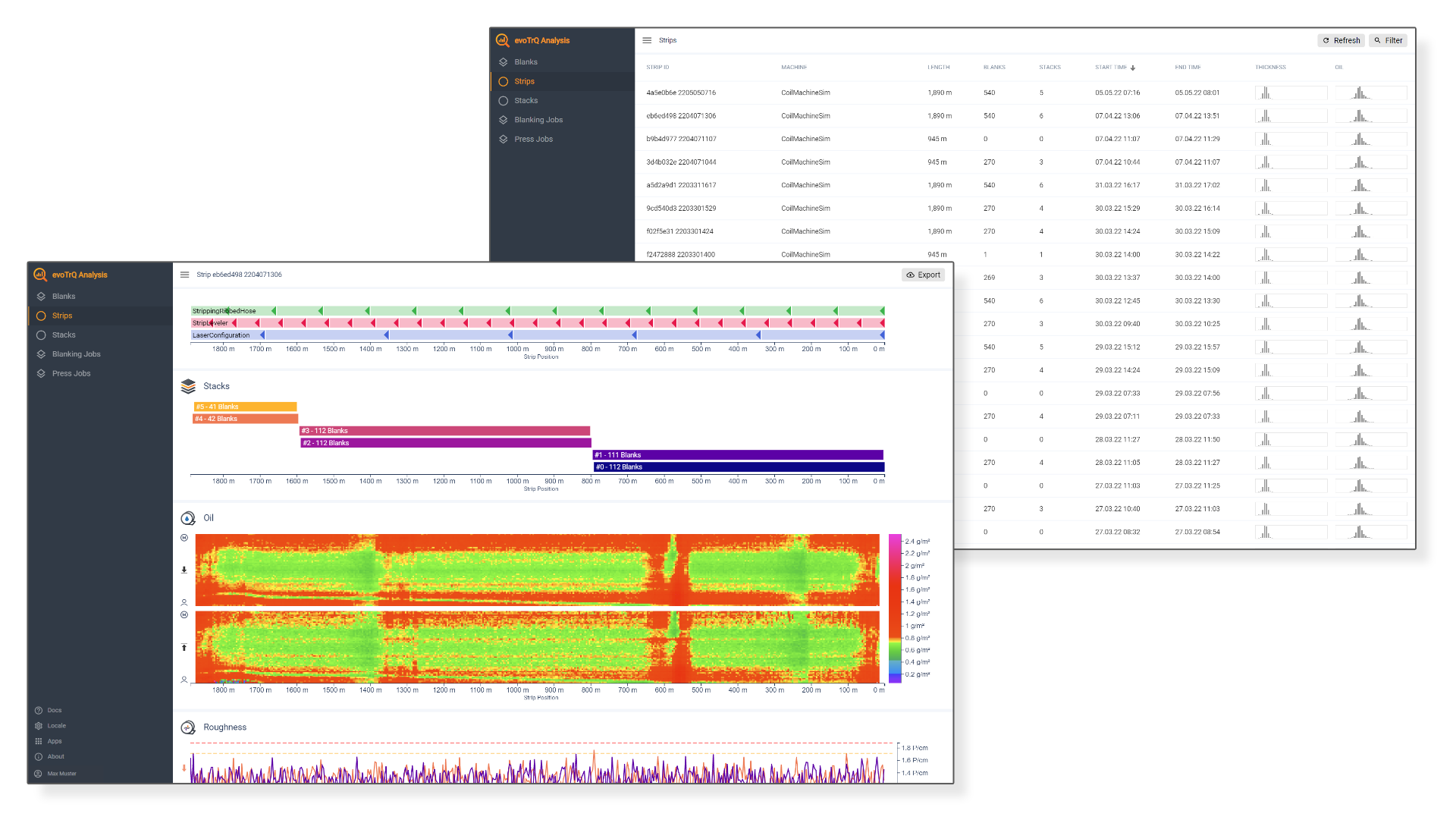

Die Analyse Applikation ermöglicht es, die Aufträge, Coils und Bauteile präzise auszuwerten und Optimierungspotenziale zu erkennen.

Durch die Markierung mit einem Beschriftungslaser können die Bauteile jederzeit eindeutig identifiziert werden.

Die Settings Applikation ermöglicht es, die Markierungspositionen komfortabel mithilfe von CAD Daten der Platinen zu konfigurieren.

Durch evoTrQ ist es möglich, an der Umformpresse proaktiv auf Schwankungen in den Materialeigenschaften zu reagieren. Dadurch kann Ausschuss reduziert sowie Effizienz und Qualität gesteigert werden.

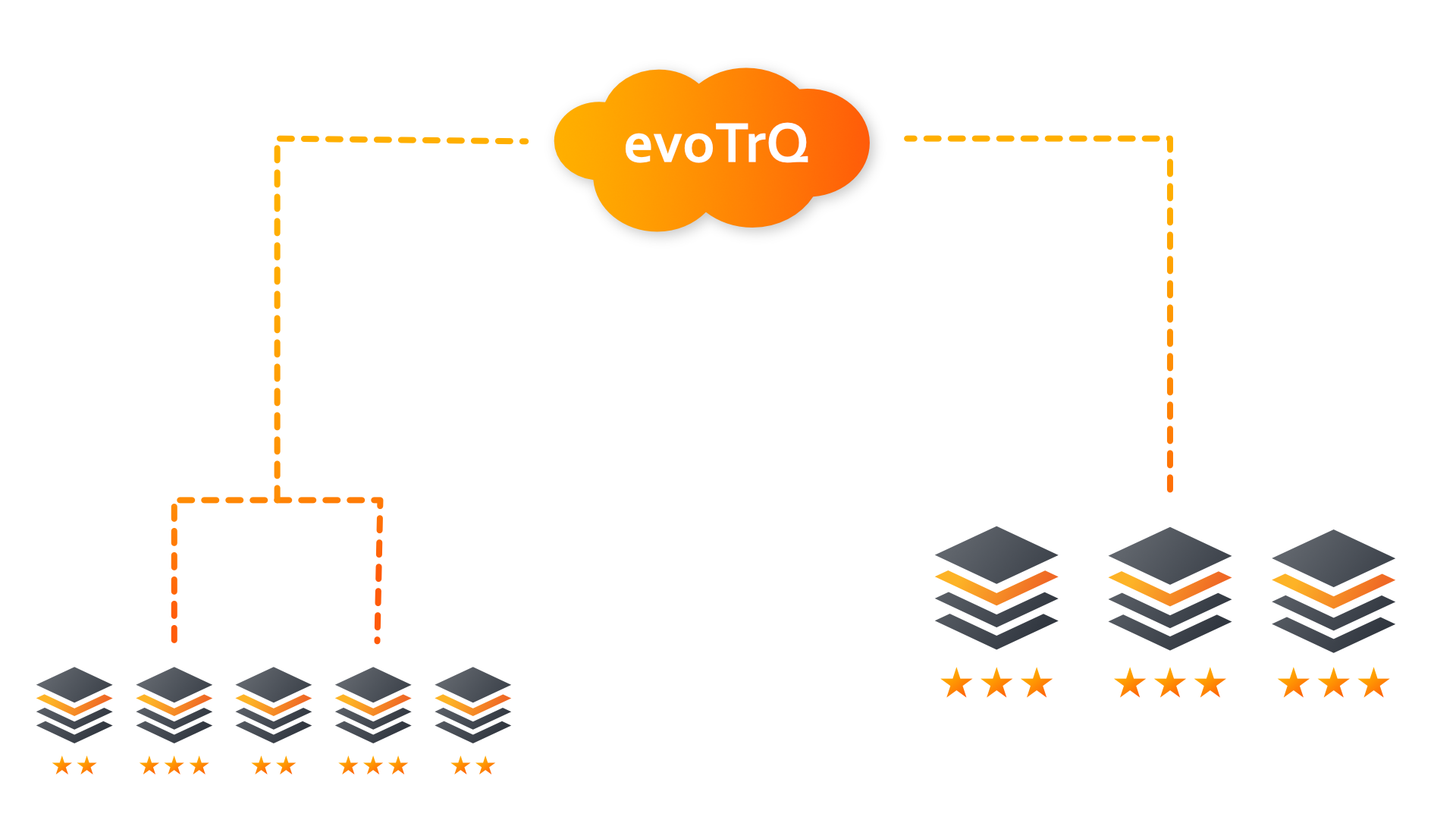

Durch die umfassenden Daten ist es möglich, schon bei der Planung eines Pressenauftrags die Materialeigenschaften zu berücksichtigen und passende Stapel auszuwählen.

Dadurch werden Schwankungen in den Materialeigenschaften verringert und Qualitätsprobleme beim Umformprozess reduziert.

Bisher werden Toleranzbereiche der verwendeten Coils hinsichtlich Materialdicke durch die Erfahrung und das jeweilige Know-how der Anlagenbetreiber bestimmt. evoTrQ bietet eine empirische Grundlage für die Definition von Grenzwerten, indem es vielfältige Informationen zur Qualität der Endprodukte sammelt und zur Analyse bereitstellt.

Hierdurch können Toleranzgrenzen sehr viel genauer bestimmt und Einsparpotenziale im Bereich der Materialbeschaffung offengelegt werden.

evoTrQ sammelt Daten und stellt Sie Ihnen zur Analyse bereit, damit Sie die richtigen Schlüsse daraus ziehen, den Anteil qualitativ einwandfreier Bauteile erhöhen und Ihre Produktivität steigern können.

Mit evoTrQ können die Bauteile eines Fahrzeugs bis zum ursprünglichen Coil zurückverfolgt werden. Dadurch können bei Mängeln schnell Fahrzeuge ausfindig gemacht werden, die ebenfalls davon betroffen sein könnten.

Das evoTrQ Dashboard ermöglicht es den aktuellen Auftrag in Echtzeit bauteilgenau nachzuverfolgen. Dadurch ist es möglich zeitnah auf Unregelmäßigkeiten zu reagieren und den Prozess anzupassen.

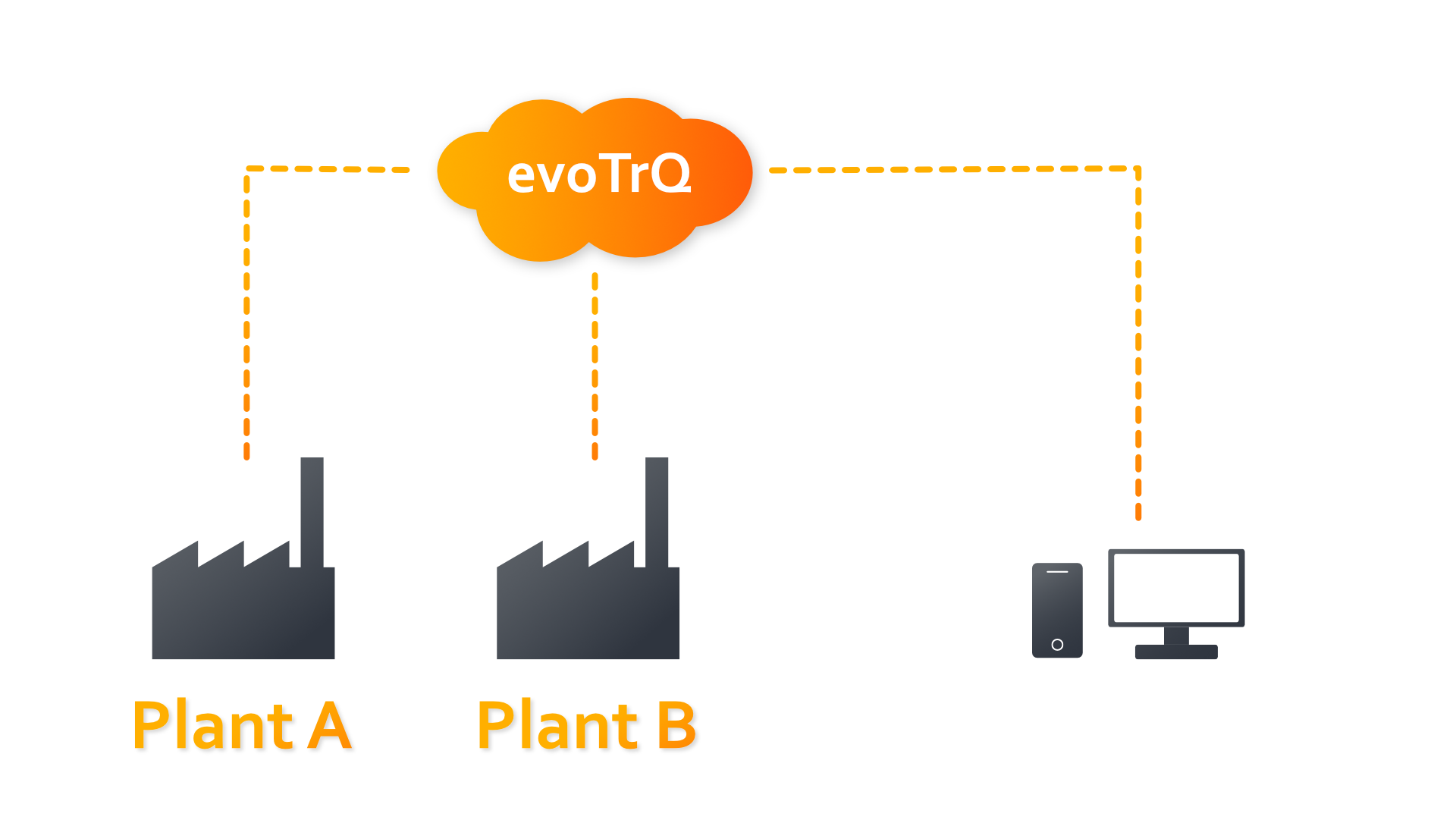

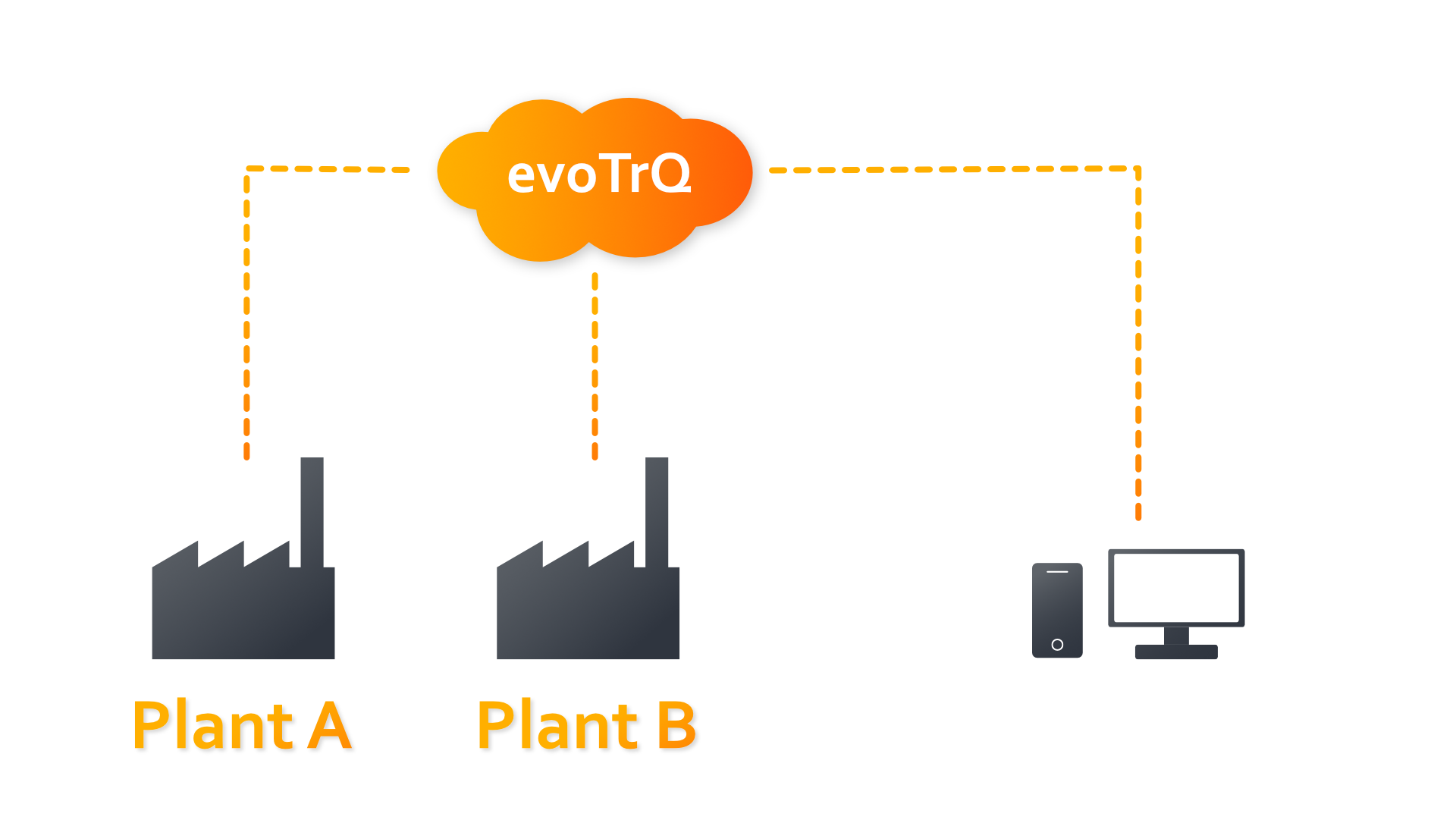

Alle Daten werden zentralisiert in einer Datenbank gesammelt und sind somit standortübergreifend verfügbar. Somit können auch Bauteile nachverfolgt werden, die in verschiedenen Werken geschnitten und umgeformt werden.

Analyse und aktive Optimierung des Fertigungsprozesses – vor, während und nach der Produktion

Materialverluste können sich durch wechselnde Materialparameter (z. B. Blechdicke, Beölung) ergeben, die negativen Einfluss auf das Pressergebnis nehmen. Gerade in Zeiten enorm steigender Energiekosten bekommt dieser Punkt eine große Bedeutung.

Bei einer 6-Stufenpresse durchlaufen mindestens 7 Bauteile den Pressprozess, bis die Qualitätsprüfung überhaupt eine Chance zur Fehlerrealisierung hat. Ausgehend von einer durchschnittlichen Pressgeschwindigkeit von 5 Sek. / Hub durchlaufen mindestens weitere 3-4 Bauteile den Pressprozess, bevor die Qualitätssicherung regulierend eingreifen kann.

evoTrQ ermöglicht vorausschauend eine Erfassung der Materialparameter, wodurch das Bedienpersonal in die Lage versetzt wird, die Pressprozesse entsprechend anzupassen. Mögliche Szenarien sind z. B. eine sprunghafte Änderung der Dicke, Schwankungen in der Beölung oder sonstiger beeinflussender Parameter.

Im Rahmen der Parameteranpassung kann man durchschnittlich von 2-3 verlorenen Bauteilen ausgehen, gegenüber von 10-12 Bauteilen im herkömmlichen Verfahren.

No Data Found

No Data Found

Angenommener Wert eines Bauteils 65€ * 10 defekte Bauteile = 650€

Angenommener Wert eines Bauteils 65€ * 2 defekte Bauteile = 130€

Einsparpotential pro Materialänderung im Auftrag

Der Kerngedanke von evoTrQ liegt in der Bereitstellung von Daten. Dies ermöglicht Einsparpotenziale bei Fehleranalysen. Mit jedem Auftrag, der über evoTrQ abgebildet wird, erhöht sich das zur Verfügung stehende Datenmaterial.

Bei Qualitätsproblemen eröffnet sich somit z. B. die Möglichkeit, das in den Umformprozess gelangte Eingangsmaterial genauer zu betrachten.

Mit Informationen zu Änderungen der Material- und Prozessparameter in der Coillinie können materialbasierende Ursachen schneller ausgeschlossen bzw. gefunden werden.

Mit zunehmender zur Verfügung stehender Datenmenge kann der Anlagenstillstand so erheblich reduziert werden, da die Ursachen der Qualitätsprobleme schneller aufgefunden werden können.

Stillstandszeiten von bis zu 30 Minuten für Fehleranalysen zur Beseitigung von komplexen Qualitätsproblemen sind nicht selten. evoTrQ offeriert durch die gesammelte Datenmenge umfangreiches Analysepotenzial, welches die Fehlersuche vereinfacht und somit dazu beiträgt, die Stillstandszeit signifikant zu minimieren. Bei einem angenommenen Wert von 3.000€ pro Anlagenstunde summieren sich die Einsparungen sehr schnell.

No Data Found

No Data Found

Kosten/Anlagenstunde 3.000€ * 30min Anlagenstillstand/Auftrag wegen Fehlersuche = 1.500€/Auftrag

Kosten/Anlagenstunde 3.000€ * 10min Anlagenstillstand/Auftrag wegen Fehlersuche = 500€/Auftrag

Einsparpotential pro Auftrag

Wie bereits erläutert, liegt der Kerngedanke von evoTrQ in der Bereitstellung von Daten. Eine Reduzierung der Ausfallzeit bietet nicht nur Einsparpotenziale, sondern ermöglicht auch eine größere Wertschöpfung durch ein erhöhtes Produktionspotenzial. Eine um 2/3 niedrigere Maschinenausfallzeit im Fall einer Fehleranalyse bei einem Qualitätsproblem führt gleichermaßen in diesem Zeitraum zu einer um 2/3 höheren Wertschöpfung.

Mit jedem Auftrag, der über evoTrQ abgebildet wird, erhöht sich das zur Verfügung stehende Datenmaterial.

Bei Qualitätsproblemen eröffnet sich somit z. B. die Möglichkeit, das in den Umformprozess gelangte Eingangsmaterial genauer zu betrachten.

Mit Informationen zu Änderungen der Material- und Prozessparameter in der Coillinie können materialbasierende Ursachen schneller ausgeschlossen bzw. gefunden werden.

Mit zunehmender zur Verfügung stehender Datenmenge kann der Anlagenstillstand so auf ein Minimum reduziert werden, da die Ursachen der Qualitätsprobleme schneller aufgefunden werden können.

Stillstandszeiten von bis zu 30 Minuten / Schicht für Fehleranalysen zur Beseitigung von komplexen Qualitätsproblemen sind nicht selten. evoTrQ offeriert durch die gesammelte Datenmenge umfangreiches Analysepotenzial, welches die Fehlersuche vereinfacht und somit dazu beiträgt, die zur Verfügung stehende Produktionszeit zu erhöhen.

No Data Found

No Data Found

Angenommener Preis/Bauteil 65€ * 12Hübe/min * 30min Anlagenstillstand/Auftrag wegen Fehlersuche = 23.400€/Auftrag

Angenommener Preis/Bauteil 65€ * 12Hübe/min * 30min Anlagenstillstand/Auftrag wegen Fehlersuche = 23.400€/Auftrag

Angenommener Preis/Bauteil 65€ * 12Hübe/min * 10min Anlagenstillstand/Auftrag wegen Fehlersuche = 7.800€/Auftrag

Erhöhung der Wertschöpfung

Wenn aufgrund eines übersehenen Fehlers bei der End of Line Prüfung eine komplette Karosse gesperrt wird, müssen die Nachbarbauteile identifiziert werden, um sichergehen zu können, dass keine weiteren betroffenen Bauteile im Montageprozess sind. Wird der Fehler nach dem Lackierprozess entdeckt, erhöht sich der Aufwand für die Suche um ein Vielfaches.

Hier spielt evoTrQ seine Stärken aus, da durch die auch nach dem Umformprozess noch lesbare Identifikationsnummer alle im Karosserierohbau verbauten Teile identifiziert und mit der VIN Nummer verknüpft werden können.

Abhängig von der Menge an betroffenen Teilen kann sich der Suchaufwand schnell auf 10 – 15 Stunden belaufen.

No Data Found

No Data Found

Angenommene Kosten/Arbeitsstunde Qualitätsprüfung 100€ * 10 Stunden = 1.000€ + gesperrte Karosserien

Angenommene Kosten/Arbeitsstunde Qualitätsprüfung 100€ * 1 Stunde = 100€ + gesperrte Karosserien

Einsparpotential pro gesuchten Fehler

Einsparung pro Jahr

Die Summe aus der hier gezeigten einfachen Hochrechnung ergibt ein Einsparpotenzial von bis zu 10.000.000€ pro Jahr durch direkte Materialeinsparungen und eine erhöhte Wertschöpfung aufgrund der effizienteren Linienauslastung.

Der reine Wert für Materialeinsparung beläuft sich auf bis zu 300.000€. Tendenz steigend durch die sich laufend erhöhenden Energiekosten.

304.200€

585.000€

9.126.000€

32.400€

*Die aufgeführte Hochrechnung bezieht sich auf einen Projektionszeitraum von einem Jahr mit einer 75%igen Linienauslastung.*

| Cookie | Dauer | Beschreibung |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checkbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |